Progettazione di machine per l’industria e “condition monitoring” (Resp. Brusa-Delprete)

La progettazione di macchine per l’industria si differenzia dalla progettazione di prodotto per il fatto che spesso i processi implementati e la conversione di energia coinvolgono scale molto più grandi e di difficile controllo, così come potenze rilevanti. La visione del sistema diventa fondamentale per le azioni in produzione, di esercizio, monitoraggio e controllo, specie per le avverse e critiche condizioni ambientali e operative, così come per la gravità del rischio di eventi catastrofici associato ai guasti e ai cedimenti. L’innovazione di sistema si applica praticamente ad ogni macchina prodotta, non essendo tipicamente una costruzione in grande serie. In questo senso, tutte le azioni tipicamente applicate allo sviluppo prodotto e le problematiche relative alla loro realizzazione, in questo specifico caso, si enfatizzano. E’, dunque, obiettivo della ricerca la definizione di metodologie e strumenti di progettazione dedicati, per affrontare le analisi necessarie applicate a costruzione di macchine speciali.

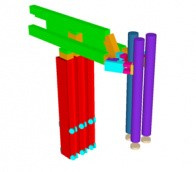

L’esempio dell’industria siderurgica e metallurgica è emblematico. Lo sviluppo di macchine di frantumazione, soggette a carichi molto elevati e ad usura severa delle parti, richiede lo studio dinamico dell’operazione di frantumazione con modelli multicorpo (Multibody dynamics) associati a modelli di dettagli delle sollecitazioni (Elementi Finiti) e del contatto (modelli di usura). La realizzazione di un ambiente di lavoro misto, multicorpo – elementi finiti – modelli analitici è quindi un’esigenza dell’industria. Per contro, l’innovazione del profilo dei martelli per ridurre l’incidenza dell’usura è un tipico problema di design che passa attraverso una definizione del comportamento meccanico del materiale in esercizio, tenuti in conto gli effetti della pressione e della temperatura.

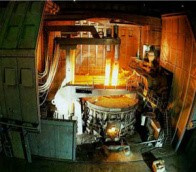

Ancora più multidisciplinare è il caso del forno ad arco elettrico, dove le strutture portaelettrodo sono movimentate per alimentare la fusione ad arco, per effetto della corrente che le attraversa, ma anche soggette ad un severo riscaldamento così come ad una violenta vibrazione eccitata dai campi magnetici alimentati dalla mutua induzione tra le fasi. In questo, caso il modello multicorpo centrale si avvale della cosimulazione di un modello di controllo dell’azionamento idraulico di posizionamento, così come di uno agli elementi finiti per la predizione del comportamento delle strutture flessibili, anche in presenza di riscaldamento, oppure del contatto tra i rulli di posizionamento e le strutture movimentate. Modelli di dettaglio sono poi integrati in quello principale per considerare la risposta dei circuiti elettrici di alimentazione, la generazione di azioni elettromeccaniche tra le parti per effetto della mutua induzione e della fisica dell’arco per individuarne corrente, tensione e resistenza.

L’unità di ricerca, quindi, sviluppa tanto le competenze di progettazione meccanica strutturale, applicata all’industria manifatturiera, che le più moderne tecniche di integrazione di componenti, macchine e sistemi che fanno capo alla meccatronica delle strutture e dei materiali e alla pratica del Systems Engineering. Alla modellazione elettromeccanica di strutture e materiali, più tipica della meccatronica industriale, si associa quella di sensori e attuatori, di cui sono equipaggiate le moderne macchine per azioni di controllo, monitoraggio e diagnosi. Su questi si basa, infatti, la strategia nota come “Industria 4.0”, che l’unità implementa applicandola ai contenuti storici della Progettazione meccanica e della Costruzione di macchine. In quest’ottica, il gruppo di ricerca partecipa dello sviluppo di tecnologie di Smart manufacturing per il monitoraggio e il controllo in linea dei processi, attraverso le macchine e i sistemi di produzione.

Applicazioni tipiche oggetto di studio sono:

- Macchine per la frantumazione del rottame metallico;

- Macchine per la calandratura delle lamiere metalliche;

- Forni ad arco elettrico trifase per la produzione di acciaio;

- Linee di laminazione a caldo e a freddo;

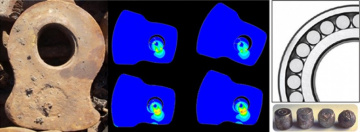

- Cesoie a tamburo volanti e taglio di vergelle ad altissima velocità;

- Sistemi tubieri e componenti per le tecnologie di hydro–fracking;

- Cuscinetti per applicazioni speciali e siderurgiche;

- Progettazione dinamica di sistemi rotanti e di avvolgitori.

|

|

|

|

Fig.1: Gabbia di laminazione di tipo Cluster Mill, forno ad arco elettrico trifase e modello multibody dynamics delle strutture portaelettrodo.

I problemi tipici affrontati in fase di progettazione e oggetto dello sviluppo di modelli e di strumenti anche software dedicati sono:

- Dinamica e controllo delle vibrazioni in equipaggiamenti e in sistemi industriali;

- Effetti dell’impatto tra parti di macchina e prevenzione degli urti;

- Effetti elettromeccanici di tipo dinamico;

- Problemi di natura termica e di affaticamento termico di strutture e materiali;

- Problemi di contatto in presenza di elevate pressioni, anche in condizione di corrosione superficiale.

Fig.2: Particolare di martelli per la frantumazione del rottame metallico e modelli agli Elementi Finiti delle tensioni in esercizio.

In questo ambito sono sviluppati alcuni specifici argomenti relativi alla costruzione e al monitoraggio in esercizio che contribuiscono allo Smart Manufacturing quali:

- Tecniche di sincronizzazione tra macchine in linea (e.g. cesoie e treno di laminazione);

- Monitoraggio e controllo delle vibrazioni (e.g. in strutture portaelettrodo di forni ad arco trifase);

- Allineamento ed equilibratura di rotori pesanti (e.g. con martelli percussori);

- Alleggerimento (per guide lineari veloci, rotori e cuscinetti).

Fig.3: Esempio di sincronizzazione e ottimizzazione del taglio della vergella in acciaio, modello multibody dynamics e ripresa filmata ad alta velocità.