Modellazione predittiva per la progettazione e minimizzazione delle perdite di macchine e sistemi (Resp. Gastaldi)

Le macchine ed i sistemi meccanici sono accomunati da uno schema di base: essi sono alimentati da una sorgente di energia che utilizzano per svolgere un compito o una serie di compiti. La conversione dell’energia in input in energia utile è un processo che comporta delle perdite. In altre parole, non tutta l’energia in input viene effettivamente utilizzata per svolgere il compito demandato. Un esempio classico sono le perdite causate dall’attrito all’interfaccia dei componenti motore. Esse hanno un ruolo strategico nel determinare l’efficienza dell’intero motore, e conseguentemente le emissioni di CO2 del veicolo.

Altri esempi di ottimizzazione per il miglioramento dell’efficienza includono riduzioni di peso dei componenti senza compromettere funzionalità ed integrità strutturale, adozione di soluzioni costruttive più efficaci, etc. Progettare componenti e sistemi con l’obiettivo di minimizzare le perdite, richiede modelli predittivi e snelli al tempo stesso. Questi ultimi devono essere in grado di fornire risultati anche ad analisi iterative in tempi compatibili con la pratica industriale.

L’unità di ricerca si occupa dello sviluppo e integrazione di:

- Modellazione di fenomeni (attrito, contatto, danneggiamento, vita residua, fatica, dinamica, instabilità, impatto…) e di sistemi meccanici complessi (albero supportato da cuscinetti, albero a gomiti, manovellismi, macchine rotanti…). Ove possibile i modelli sono semi-analitici in modo che l’utilizzatore finale possa spaziare tra configurazioni diverse in maniera rapida ed efficace;

- Tecniche numeriche, soluzione di equazioni lineari e non-lineari, assicurando correttezza dei risultati e tempi di calcolo contenuti;

- Caratterizzazione sperimentale di fenomeni fisici e componenti, progettazione e realizzazione di banchi prova per assicurare la validazione di modelli numerici;

- Sviluppo di linee guida per il progetto, definizione di metodologie di indirizzo e di passi specifici per la realizzazione di strumenti di trasferimento tecnologico in ambito industriale.

|

a)

|

b)

|

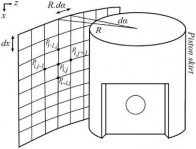

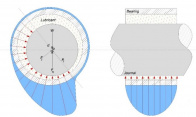

Fig.1: Modello semi-analitico della gonna del pistone a) e di un cuscinetto a strisciamento b).

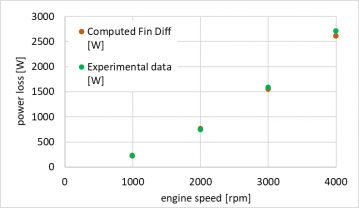

Fig.2: Confronto tra dati sperimentali di potenza persa e risultati ottenuti dal modello semi-analitico del gruppo pistone.

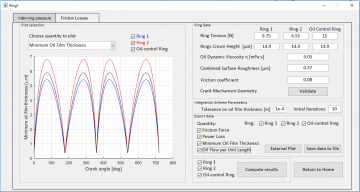

Fig. 3: Esempio di maschera per l’inserimento dei dati necessari a un modello semi-analitico delle fasce elastiche del pistone.

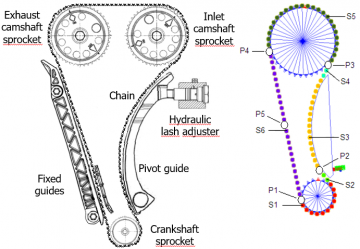

Fig. 4: Esempio di drivetrain commerciale e modello multibody equivalente per l’analisi di sensitività ai parametri: volume HLA high pressure chamber, frazione aria-olio in HLA, coefficiente di smorzamento dinamico, smorzamento rotazionale della catena.