Ambiti di ricerca - Veicoli ferroviari (responsabile - Prof. Nicola Bosso)

Simulazione numerica della stabilità di marcia di veicoli ferroviari

La linea di ricerca sulla simulazione numerica della marcia convogli ferroviari ha interessato differenti tipologie di veicoli passeggeri sia ad alta velocità che dotati di dispositivi di tilting o di meccanismi autosterzanti.

Il gruppo ha iniziato tale attività sin dal 1996 grazie alle collaborazioni con la MDI-Italia con la quale ha avuto un’intensa attività di collaborazione durante lo sviluppo delle prime versioni del codice Adams/Rail.

L’attività di ricerca in campo passeggeri è stata anche coadiuvata dalla collaborazione con la Fiat-Ferroviaria, i cui veicoli ETR450, ETR460, Pendolino Finlandia, sono stati la base per diverse tesi di ricerca.

Gli ambiti d’indagine riguardano principalmente la sicurezza di marcia (deragliamento, svio, stabilità) ma anche l’interazione tra veicoli (lunghi convogli) e le condizioni di transitorio (trazione/frenatura).

Questa linea di ricerca ha riguardato e riguarda anche lo studio di veicoli merci, caratterizzati da soluzioni costruttive e requisiti molto differenti da quelli dei veicoli passeggeri, ma che devono necessariamente condividere le stesse linee dei veicoli passeggeri. Nel corso dell'analisi e delle simulazioni di marcia si sono presi in considerazione i seguenti obiettivi:

- Aumento del carico pagante

- Aumento della velocità

- Riduzione dell’impatto sull’infrastruttura (usura delle rotaie)

Il gruppo di ricerca ha svolto in collaborazione con l’università “Tor Vergata” e la ditta SAB-WABCO (ora Faiveley transport) un progetto indirizzato allo studio del comportamento dinamico dei lunghi convogli merci.

Questo tema è di fondamentale importanza nello studio delle problematiche di frenatura e nella valutazione di come apportare migliorie al sistema di sicurezza in termini di efficienza e sicurezza, derivanti dall’impiantistica dei sistemi frenanti e dalle limitazioni strutturali dei sistemi di aggancio e dei respingenti.

Nell'ambito del progetto è stato realizzato un modulo di simulazione semplificato, in tempo reale e interfacciato con apparati hardware di frenata, che consente di valutare l’influenza della dinamica del veicolo sulla frenata e gli sforzi longitudinali durante la frenata, sia nella marcia in rettilineo sia in curva, anche in presenza di inclinazione del binario.

Sono stati altresì analizzati separatamente e caratterizzati, mediante identificazione dinamica, alcuni elementi a comportamento non-lineare del carrello. In particolare si è approfondito lo studio del comportamento degli ammortizzatori antiserpeggio, nella loro versione classica, ovvero con elementi ad attrito, specificamente studiati per il trasporto merci.

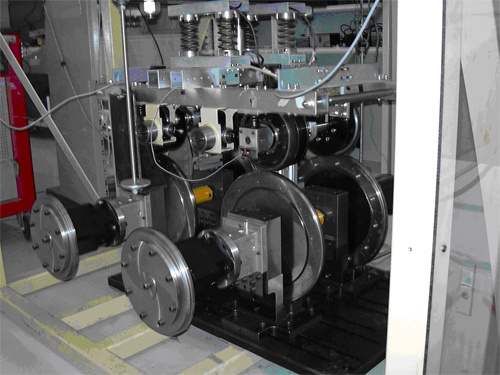

Figura 1: Banco prova con prototipo di carrello per trasporto leggero a scartamento ridotto (scala 1:4).

Prove di stabilità su prototipi in scala di veicoli ferroviari sul banco prova a rulli (Roller-Rig)

Il laboratorio è dotato di un banco prova a rulli (Roller-Rig) per eseguire prove dinamiche su prototipi di veicoli ferroviari in scala ridotta. Il banco prova è di concezione modulare, costituito da 4 rulli indipendenti, con la possibilità di variare il passo (1.8 – 3.5 m in scala 1:5, 1.45-2.8 m in scala 1:4), lo scartamento ed i profili dei rulli.

Il banco è completato da un carrello modulare per scartamento normale, con la possibilità di variare il passo (1.8-3.5 m in scala), le caratteristiche delle sospensioni in modo indipendente per le tre direzioni, i profili ruota ed il carico per asse. Il carrello può essere impiegato per condurre prove di tipo parametrico o di ottimizzazione variando le caratteristiche del veicolo.

Mediante il banco è possibile condurre prove di stabilità di marcia, trazione/frenatura, superamento di sghembi di binario e analisi di comfort.

Le prove sperimentali consentono, inoltre, sin dalle prime fasi della progettazione e con grandi vantaggi sull’esito dell’intera progettazione di validare modelli numerici di veicoli realizzati mediante codici di tipo Multibody (Adams / Simpack) e codici ad hoc (ambiente Matlab / Simulink). La simulazione numerica, infatti, per condurre a risultati affidabili, richiede sempre la validazione sperimentale dei modelli realizzati.

Questa procedura è stata applicata nella progettazione di un veicolo passeggeri a scartamento ridotto (950 mm: prototipo rappresentato in figura 1) con telaio carrello snodato e molle ad aria, nell’ambito del progetto diadi della Regione Piemonte.

Figura 2: Roller Rig con prototipo di carrello modulare e sistema di simulazione della frenata installato.

Sviluppo di algoritmi e codici di simulazione del contatto ruota-rotaia e ruota/roller e modelli numerico - statistici per la determinazione dell’usura dei profili del cerchione e della rotaia

Questa linea di ricerca riguarda l'analisi delle forze che si sviluppano al contatto tra ruota rotaia durante la marcia in rettilineo o in curva, sia per valutare i problemi di stabilità, sia per analizzare le condizioni di usura della ruota e della rotaia.

Nell’ambito dell’attività di ricerca è stata approfondita da un punto di vista matematico la simulazione del contatto rotolante affrontando il problema della simulazione del doppio contatto in curva. L’attività è svolta in collaborazione con la TU-Delft, con il contributo dei Prof. Meijers e De Pater, formalizzando una nuova metodologia per il calcolo teorico delle forze di contatto in presenza doppio contatto in curva.

Sono stati successivamente sviluppati diversi modelli di contatto ruota-rotaia e ruota-roller, prima in ambiente Matlab ed infine implementati codici multi corpo.

Lo studio attualmente in corso riguarda il miglioramento dei moduli di contatto, l'analisi delle forze di adesione al contatto in differenti condizioni di attrito e lo studio dell'usura. A tal scopo è in fase di completamento un’apparecchiatura sperimentale da collegare al roller rig che permetta di misurare le forze di adesione e di validare i modelli proposti dall'analisi.

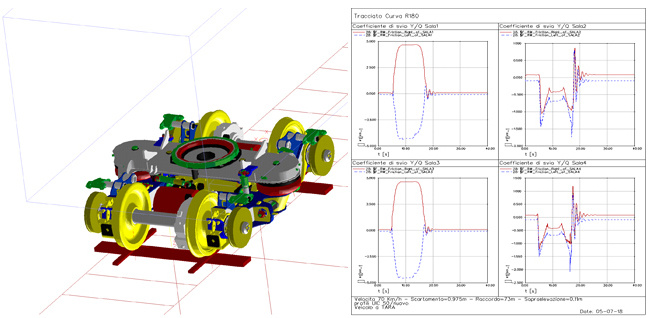

Figura 3: Modello Multibody (Simpack) di un veicolo ferroviario ed esempio di risultati numerici ottenuti durante la marcia in curva (a destra).

Studio di sensori e sistemi diagnostici per la valutazione delle condizioni del veicolo

Questa linea di ricerca, strettamente connessa alle linee precedenti, prevede lo sviluppo di tecniche di diagnostica e di sensori innovativi da applicare ai veicoli ferroviari allo scopo di migliorare la sicurezza di marcia, mediante manutenzione preventiva di possibili guasti. I sensori devono consentire di rilevare in tempo utile il manifestarsi di eventi anomali (deragliamento, instabilità) e di controllare lo stato di usura e danneggiamento dei principali organi del carrello (freni, cuscinetti, sospensioni, profili), consentendo una tempestiva programmazione degli interventi di manutenzione.

Nello studio del monitoraggio della dinamica ferroviaria su rotaia l’individuazione dei parametri fondamentali da misurare ai fini della manutenzione preventiva e della sicurezza può avvalersi del roller rig come banco prova adatto alle scelte del posizionamento e del tipo di sensori da utilizzare.

A tale scopo sono di particolare interesse le reti di sensori wireless che non necessitino di alimentazione e di connessioni via cavo; possono essere quindi collocati su organi in movimento (sale, boccole, telaio carrello) o che difficilmente possono essere raggiunti da cavi di collegamento. Questa tipologia di sensori è realizzata mediante la tecnologia dei MEMS che trovano ad oggi uso principalmente nei dispositivi di sicurezza (es. airbag) in campo automobilistico.

Lo sviluppo di questi sensori si giova dell’uso del banco prova roller rig, dove è possibile riprodurre in modo ripetibile e sicuro diversi tipi di anomalie e condizioni di marcia del veicolo.

Il progetto attualmente in corso prevede le seguenti fasi:

- Identificazione e analisi delle anomalie del carrello e delle condizioni del veicolo

- Definizione, mediante simulazione numerica e test sperimentali preliminari, di un set di parametri fondamentali da misurare ai fini della manutenzione preventiva.

- Definizione e acquisizione dei sensori per rilevare le grandezze di cui al punto b).

- Definizione e sviluppo degli algoritmi per la determinazione di segnali di allarme e richieste di interventi manutentivi sulla base dei segnali rilevati e dei parametri critici.

- realizzazione di un prototipo del sistema con prove condotte su Roller-Rig.

- stabilità

- danneggiamento dell’assile

- usura anomala dei cerchioni

- temperatura delle boccole

- disposizione del carico

- frenata (freni a disco).