Mezzi e strumenti (Veicoli ferroviari)

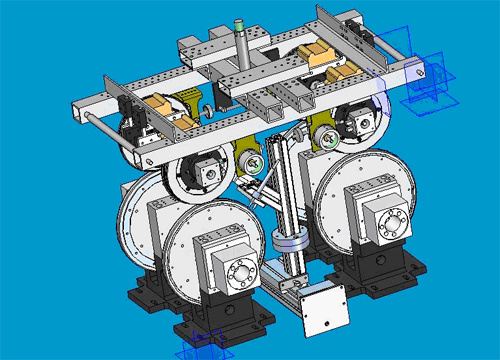

- Banco prova di concezione modulare, costituito da quattro rulli indipendenti (Roller-Rig), per lo svolgimento di prove dinamiche su prototipi di veicoli ferroviari in scala ridotta. È possibile variare il passo (1.8-3.5 m in scala 1:5, 1.45-2.8 m in scala 1:4), lo scartamento ed i profili dei rulli. Il carrello può essere impiegato per condurre prove di tipo parametrico o di ottimizzazione variando le caratteristiche del veicolo.

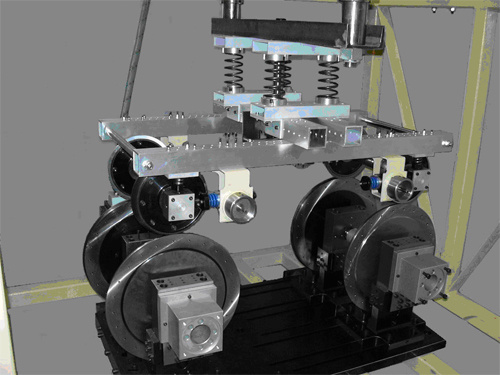

- Carrello modulare per scartamento normale che completa il banco (figura 1); è possibile variare il passo (1,8-3,5 m in scala), le caratteristiche delle sospensioni in modo indipendente per le tre direzioni, i profili ruota ed il carico per asse. Mediante il banco è possibile condurre prove di stabilità di marcia, trazione/frenatura, superamento di sghembi di binario e analisi di comfort.

Figura 1: Carrello modulare (scala 1:5)

- Prototipo di carrello a scartamento ridotto.

- Dartec 9600, macchina idraulica universale di prova

- Zwick, macchina elettromeccanica universale di prova (prova statica).

- Macchina per prove di flessione rotante

- Analizzatore di segnale DIFA

- Centraline ad ultrasuoni per controlli non distruttivi

- Centraline multicanale per acquisizioni estensimetriche

- Sistema di acquisizione National Instruments a 96 canali con condizionamento per:

- accelerometri/Microfoni ICP

- accelerometri capacitivi

- sensori estensimetrici

- sonde termiche

- sensori LVDT induttivi senza contatto

- Codici di calcolo di tipo Multibody e F.E.M.: MSC ADAMS, VI-grade, Simpack, Abaqus, ANSYS, Dyna3D, MotionView

- Altri codici: Catia, MATLAB, Labview

Figura 2: Modello costruttivo del roller-rig.

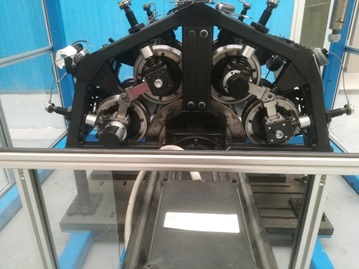

- Carrello merci ad alta velocità in scala 1:5: il prototipo è stato realizzato nell’ambito del contratto “Progetto di fattibilità di un nuovo carrello merci ad alta velocità QRRS: analisi dinamica a supporto della progettazione”. Il modello in scala del carrello è stato utilizzato per effettuare prove dinamiche sul banco prova roller-rig, come visibile in figura 3, al fine di valutare le prestazioni dinamiche del veicolo durante l’attività di progettazione. Il prototipo ha permesso di ottimizzare la scelta degli elementi di sospensione e la geometria del carrello.

Figura 3: Carrello merci in scala 1:5 installato su banco prova Roller-Rig

- Banco prova boccole: il banco prova (figura 4) permette di effettuare analisi vibrazionali su cuscinetti per utilizzo ferroviario in scala 1:1. Il dispositivo è stato realizzato nell’ambito del progetto NPTC al fine di valutare gli algoritmi diagnostici.

Figura 4: Banco prova boccole con installato coperchio strumentato.

- Banco prova multisala in scala 1:5: il banco prova, realizzato nell’ambito del progetto NPTC, è un’evoluzione del roller-rig e permette di simulare il passaggio di 4 sale ferroviarie, che rappresentano il numero di sale da cui è tipicamente composto un veicolo ferroviario, sulla stessa coppia di rulli. Il banco prova, visibile in figura 5, è composto da quattro sale che insistono sulla stessa coppia di rulli e collegate ad un telaio principale per mezzo di elementi elastici. Ciascuna sala dispone di un sistema frenante indipendente. Il banco prova multisala permette di effettuare due tipologie di prove:

- Simulazione del fenomeno del recupero di adesione generato dall’effetto “pulente” che generano le forze di attrito delle prime sale che entrano in contatto con una zona contaminata del binario;

- Prova sperimentale di sistemi antislittanti (WSP) di veicoli ferroviari. Tali sistemi, basandosi sui segnali misurati sulle sale dell’intero veicolo (tipicamente 4), non possono essere testati su banchi prova roller-rig dove sono tipicamente montate sale singole o le due sale di un carrello.

Figura 5: Banco prova multisala.

- Banco prova sedili (tavolo vibrante): il sistema è stato realizzato nell’ambito del progetto CARITAS con l’obiettivo di valutare l’effetto del sedile sul livello di comfort percepito dal passeggero. Il banco prova dispone di 4 gradi libertà (spostamento longitudinale, laterale e verticale e rotazione di rollio) e permette di riprodurre in tempo reale le accelerazioni della cassa del veicolo. Come visibile in figura 5, il dispositivo è essenzialmente costituito da tre telai sovrapposti che dispongono di un grado di libertà traslazione l’uno rispetto all’altro. Il telaio inferiore può traslare verticalmente e ruotare attorno all’asse di rollio, quello intermedio può traslare rispetto a quello inferiore lungo la direzione laterale, mentre il telaio superiore può traslare in direzione longitudinale rispetto a quello intermedio. Il banco è attuato per mezzo di motori brushless ad asse cavo e viti a ricircolo di sfere. L’impiego di tale banco prova non è limitato a prove sperimentali di comfort in quanto può essere utilizzato per effettuare prove di vibrazione su componenti meccanici nell’intervallo di frequenza 0-20 Hz.

Figura 6: Banco prova sedile con manichino strumentato.

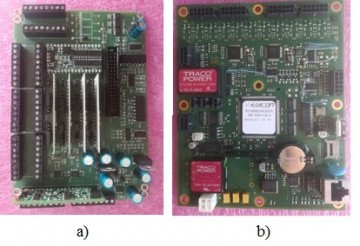

- Sistema di monitoraggio per veicoli ferroviari: da alcuni anni il gruppo di ricerca si occupa dello sviluppo di sistemi di monitoraggio e diagnostici per veicoli ferroviari con l’obiettivo di incrementarne affidabilità e sicurezza. L’attività di ricerca ha portato allo sviluppo di differenti tipologie di sistemi di monitoraggio, sia per veicoli merci sia per veicoli passeggeri che sono essenzialmente costituiti da una rete di sensori installati sul veicolo e da un’unità centrale, vedi figura 7, che esegue degli algoritmi diagnostici utilizzando i dati ricevuti dai sensori. In particolare sono stati realizzati versioni di sistemi di monitoraggio sia cablate sia wireless. Recentemente nell’ambito del progetto NPTC è stato realizzato un sistema di monitoraggio per veicoli ferroviari che permette di rilevare in tempo reale condizioni di marcia pericolose e anomalie degli organi principali del carrello. L’aspetto innovativo di questo sistema è la possibilità di adattamento a differenti tipologie di veicolo, sia merci, sia passeggeri senza richiedere modifiche strutturali del veicolo. Tutti i sensori sono stati inclusi in appositi coperchi boccola che sostituiscono gli originali, vedi figura 8. Il sistema di monitoraggio include un generatore assiale completamente integrato nel coperchio boccola che permette di alimentare il sistema di monitoraggio quando viene installato su veicoli privi di elettrificazione (carri merci). Il sistema di monitoraggio è stato installato su veicoli merci dell’azienda Hupac, vedi figura 9(a), ed è stato testato sul circuito di prova di Velim, vedi Figura 9 (b).

Figura 7: Centralina di monitoraggio con sistema multiplexer (a) e con microprocessore ARM (b).

Figura 8: Sistema di monitoraggio completo con centralina e coperchi boccola strumentati.

Figura 9: Sistema di monitoraggio installato su un veicolo merci dell’azienda Hupac durante le prove sul tunnel di Base del Gottardo (a) e installato sul veicolo di prova durante i test sul circuito di Velim (b).